Modele symulacyjne 3D to rozwiązanie technologiczne, które zawdzięczamy czwartej rewolucji przemysłowej. Modele to przybliżona reprezentacja rzeczywistości, która tworzona jest w celu lepszego poznania i zbadania obserwowanego zjawisk czy procesów. Bliźniaków cyfrowych tworzy się przeważnie z intencją doskonalenia procesów, tak, aby te jak najlepiej spełniały oczekiwania odbiorców. Digitalowi reprezentanci rzeczywistości umożliwiają też sprawną kontrolę nad istniejącymi systemami. Wartością dodaną przy tworzeniu modeli symulacyjnych jest również możliwość wyjaśnienia procesów osobom, które powinny być w nich dobrze zorientowane (np. dział sprzedaży czy obsługi klienta), a które nie mają bezpośredniej styczności z praktycznym ich przebiegiem.

Użycie modeli symulacyjnych pozwala na szybkie zidentyfikowanie i usprawnienie problemów w procesie, co przyczynia się do zwiększenia efektywności i oszczędności finansowych. Model symulacyjny umożliwia wirtualne przeprowadzenie procesów bez konieczności wykonywania rzeczywistych działań. Dzięki temu możliwe jest szybkie i bezpieczne testowanie różnych scenariuszy, a także prognozowanie wyników i planowanie optymalnych strategii. Wyobraźmy sobie więc, że wszystkie operacje, które do tej pory wykonywane były na tzw. żywym organizmie teraz mogą być przeprowadzone w bezpiecznych, wirtualnych warunkach. Tego typu możliwości to ogromne udogodnienie wszędzie tam, gdzie konieczna jest obserwacja dynamicznie zachodzących zmian, kontrola zjawisk czy diagnoza zależności – czyli tak naprawdę w każdej branży.

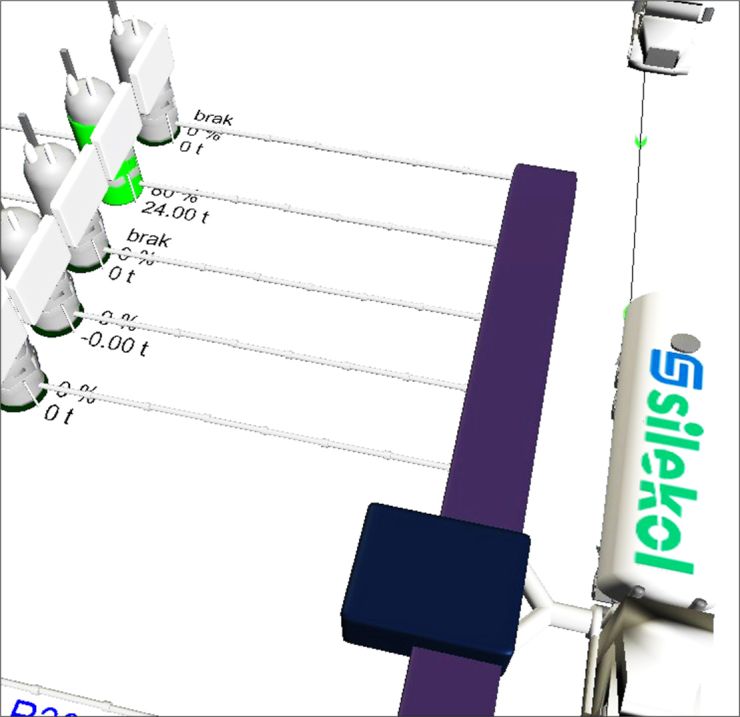

Współpraca firmy Metroplan i Silekol to jeden z doskonałych przykładów na to, w jaki sposób można czerpać z technologicznych zdobyczy XXI wieku. Stworzenie modelu symulacyjnego instalacji produkcji wysokospecjalistycznych żywic pokazuje, że symulacje z powodzeniem można wykorzystywać w procesach produkcji, nie ograniczając się jedynie do procesów logistycznych. Sukces projektu był możliwy przede wszystkim dzięki zaangażowaniu obu stron, a także doświadczeniu i otwartości na innowacje.

Metroplan od wielu lat angażuje się w innowacyjne projekty i świadczy kompleksowe usługi z zakresu projektowania rozwiązań dla logistyki, budownictwa czy architektury. Tym, co wyróżnia firmę bez wątpienia jest holistyczne podejście – specjaliści przeprowadzają swoich klientów przez każdy etap realizacji, a także predykcja odnośnie do wpływu istotnych czynników na przebieg realizacji. To właśnie długofalowe spojrzenie na projekt i czerpanie inspiracji ze świata nowych technologii (zamiast strachu przed nimi) pozwala na osiąganie zamierzonych rezultatów.

Firma Silekol, podobnie jak Metroplan, otwartość na innowacje ma wpisaną w swoje biznesowe DNA. Bazując na 25-letnim doświadczeniu produkcyjnym, wspartym przez najnowocześniejsze instalacje, Silekol oferuje systemy klejące (żywice i utwardzacze) zapewniające uzyskanie wymaganych parametrów ekologicznych, wyrobów drewnopochodnych przy utrzymaniu wydajności linii produkcyjnych i spełnieniu wymagań fizyko-mechanicznych produktów. Firma posiada również Centrum badawczo-aplikacyjne, które zapewnia wsparcie techniczne i rozwojowe dla partnerów biznesowych, którzy poszukują nowych wyzwań rynkowych i produktowych. Co ważne, Silekol stawia na rozwiązania ekologiczne, a ich technologie są oparte o innowacje, które sprzyjają środowisku naturalnemu, a także zapewniają zrównoważony rozwój dla biznesu.

Zbliżone wartości obu firm pozwoliły na owocną współpracę, a ostatecznie dały zadowalające rezultaty, a także ogromne szanse na dalszy, optymalny rozwój instalacji produkcji żywic.

Model symulacyjny dla instalacji produkcji wysokospecjalistycznych żywic – szanse i wyzwania

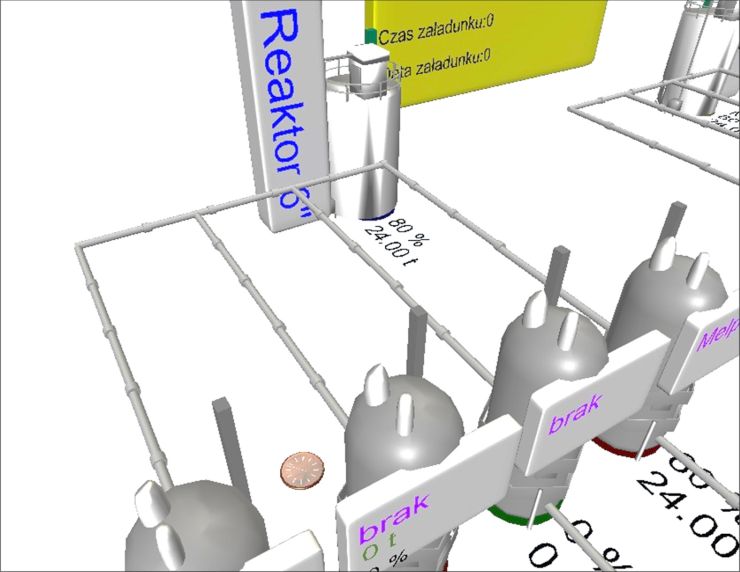

Głównym celem modelu symulacyjnego instalacji produkcji wysokospecjalistycznych żywic była diagnoza elementów procesu, które wymagały poprawy wydajności produkcyjnych, a także znalezienie sposobów na optymalizację procesu. Model symulacyjny umożliwił przeanalizowanie procesów wewnętrznych firmy w bezpiecznym środowisku, znalezienie i rozwiązanie problemów, zwanych „wąskimi gardłami” oraz dostosowanie procesów sprzedaży oraz obsługi klienta do optymalnych warunków.

Sami twórcy modelu określają go jako niepozorny, a jednak potężny. Chociaż inżynierowie firmy Metroplan skupili się tylko na fragmencie ogromnej instalacji, to model symulacyjny pozwolił na osiągnięcie znaczących oszczędności finansowych oraz na optymalizację najważniejszych działań co doprowadziło do zwiększenia zysku o prawie 10%. Podejście oparte na użyciu powtarzających się czynników i procesów jako zmiennych dających szerszy ogląd na sytuację okazało się być strzałem w dziesiątkę. Model symulacyjny pomógł w identyfikacji krytycznych elementów procesu, które wymagają modyfikacji oraz określeniu, na których etapach dochodzi do nieefektywności. Przede wszystkim, pozwolił on na znalezienie rozwiązań i wskazanie konkretnych działań zmierzających do poprawy efektywności procesu. Model pozwala również na oszacowanie kosztu 1 godziny przestoju konkretnego elementu instalacji, bez względu na przyczynę (np. awaria, inne czynniki). Zarówno twórcy modelu, jak i przedstawiciele firmy Silekol wskazują, że w dalszym ciągu istnieją ogromne szanse związane z możliwościami rozwoju i dalszej rozbudowy modelu.

Finalnie model 3D otworzył przed firmą Silekol wiele nowych możliwości, jednak projekt wiązał się również z dużymi wyzwaniami. Przygotowanie modelu, wraz z ustawieniem wszystkich parametrów oraz strategii jest dosyć czasochłonne, ponieważ mamy możliwość ustawienia bardzo wielu parametrów w tym dokładnych planów produkcji, czasów załadunków lub chociażby szybkości nalewaka itd. Dzięki wykorzystaniu modelu symulacyjnego jesteśmy w stanie przewidzieć jakie korzyści przyniesie zwiększenie szybkości załadunku cysterny na poziomie wydajności. Gotowy model wymagał też weryfikacji i odpowiedniego sprawdzenia – dopiero po tych działaniach było możliwe pełne wykorzystanie jego potencjału. Warto również zauważyć, że tego typu projekty wciąż są rzadkością, a już na pewno są rzadko spotykane w polskich realiach. Nowatorskie projekty wiążą się z ogromną satysfakcją, jednak są też obarczone sporym ryzykiem. Specjaliści z firmy Metroplan zadbali o jego kompleksową realizację – od momentu przygotowania modelu, przez dokładne testy jego funkcjonalności, aż po przeszkolenie pracowników firmy Silekol, tak aby ci mogli z niego swobodnie korzystać z narzędzia. Można więc śmiało przyjąć, że szlaki w tworzeniu tego typu realizacji zostały przetarte.

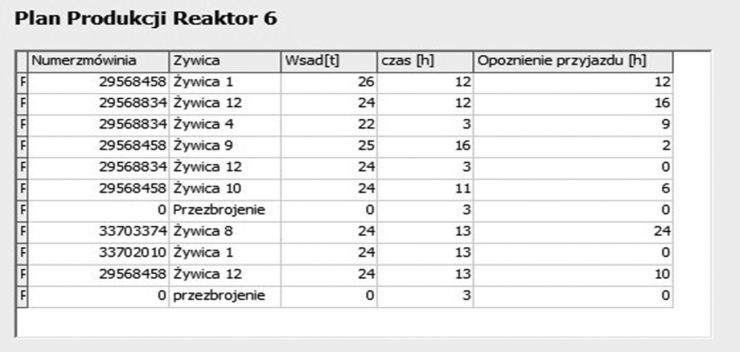

Cały projekt nie miałby oczywiście szans na powodzenie bez ogromnego zaangażowania ze strony przedstawicieli firmy Silekol. Ci podeszli do zadania bardzo profesjonalnie, został powołany specjalny zespół, którego zadaniem było wdrożenie Metroplanu w tajniki instalacji produkcji żywic. Testowanie modelu, pomimo tego, że czasochłonne, pozwoliło na oddanie projektu, który faktycznie stanowił szczegółowy plan produkcji, wraz ze wszystkimi niezbędnymi elementami, zmiennymi i parametrami. Pracownicy firmy Silekol mają dostęp do danych na bieżąco, dzięki czemu mogą reagować na zmiany w czasie rzeczywistym.

Już na wczesnym etapie model symulacyjny pozwolił na wyłonienie wąskiego gardła – okazało się, że przedłużał się moment oczekiwania na transport, jako punkt wymagający optymalizacji wskazany został również nalewak. Kiedy żywica była gotowa do transportu, należało wezwać samochód, który dowoził surowce do klientów. Czas w przypadku żywicy jest niezwykle istotny, ponieważ okres jej przydatności do użytku jest ograniczony i wynosi 48 godzin. To z kolei stanowi jedno z większych wyzwań w codziennej pracy przy produkcji żywic. Koszty przestoju są ogromne, dlatego trafna diagnoza jego przyczyn to pierwszy i najważniejszy krok w kierunku poprawy przepływu produktu.

Dzięki modelowi nastąpiła całkowita optymalizacja produkcji ze wzrostem na poziomie 12%, co w skali roku oznacza ogromne korzyści finansowe. Firma Silekol od początku podeszła do współpracy niezwykle profesjonalnie. Jej przedstawiciele doskonale zdawali sobie sprawę z tego, że przy odpowiednim zaangażowaniu zyskają nie tylko narzędzie predykcyjne, ale także model produkcyjny, który z powodzeniem będzie mógł być wykorzystywany w codziennej pracy. Obecnie firma Silekol korzysta z modelu symulacyjnego jako głównego i jedynego narzędzia planowania.

Case study

Wiemy już jakie możliwości otworzył przed firmą Silekol model symulacyjny produkcji żywic. Przyjrzyjmy się teraz temu, jak krok po kroku wyglądały prace nad projektem. Symulacja 3D zakładała, że będzie to model symulacyjny, który odwzorowuje cały proces produkcji wysokospecjalistycznych żywic. Zakres symulacji obejmował nie tylko aktualny stan systemu, ale także jego przewidywaną sporą formę – rozbudowaną o nowo powstającą instalację produkcyjną.

Całkowity zakres prac symulacyjnych polegających na wykonaniu wizualizacji procesów produkcyjnych wymagał wielu czynności przygotowawczych, bez których projekt nie miałby szans na powodzenie. Działania rozpoczęto oczywiście od zebrania i analizy danych, a także od przygotowania danych wsadowych do programu. Następnie w postaci modelu symulacyjnego została odwzorowana instalacja produkcyjna żywic. Model uwzględniał logikę procesu i przepływu. Kolejnym krokiem było połączenie w jeden system aktualnej instalacji produkcyjnej z instalacją nowo powstającą. Następnie należało sparametryzować wybrane elementy modelu, wykonać jego walidację. Etap sprawdzenia poprawności działania realizacji był niezwykle istotny, ponieważ to właśnie od niego zależało powiedzeni projektu. Specjaliści z firmy Metroplan przeprowadzili również badanie symulacyjne, które obejmowało różne scenariusze pracy układu, ocenę wydajności, a także identyfikację wąskich gardeł. Z symulacji powstały raporty w postaci wykresów i tabel, które obejmował różne warianty i scenariusze. Wreszcie, po upewnieniu się, że model działa poprawnie, przyszedł czas na szkolenie z obsługi modelu dla pracowników firmy Silekol.

Zakres prac był nie tylko obszerny, ale także zróżnicowany, dlatego w celu usystematyzowania procesów projekt symulacji został podzielony na 4 podstawowe fazy:

Faza 1

Dane oraz wymagania

Faza obejmowała zebranie i analizę danych, przygotowanie danych i parametrów pracy urządzeń, które wchodziły w skład linii produkcyjnych. Na tym etapie specjaliści z firmy Metroplan zapoznali się również z obecną technologią produkcji, a także z nowymi wymaganiami. Wiązało się to oczywiście z wizytą na miejscu oraz uzyskaniem potrzebnych danych.

Faza 2

Wizualizacja procesów

W fazie wizualizacji procesów, zostały utworzone modele trójwymiarowe linii produkcyjnych żywicy impregnacyjnej, dzięki czemu możliwe jest przedstawienie rzeczywistego procesu produkcji w sposób bardziej realistyczny i zrozumiały.

Faza 3

Symulacja 3D

W ramach symulacji przeprowadzono badanie trójwymiarowego modelu symulacyjnego oraz jego ocenę i walidację. Celem było zweryfikowanie poprawności działania modelu oraz jego zgodności z rzeczywistymi procesami produkcyjnymi, co pozwoliło na uzyskanie wiarygodnych wyników symulacji.

Faza 4

Obsługa modelu

Aby zapewnić jak największą efektywność pracy operatorów, firma Metroplan przeprowadziła specjalistyczne szkolenie dotyczące obsługi modelu. Dzięki temu każdy operator otrzymał odpowiednie kompetencje, pozwalające na swobodne i skuteczne korzystanie z modelu w codziennej pracy. Aby uzupełnić szkolenie z instrukcją obsługi, zarówno w formie tekstowej, jak i video zostali przygotowani materiały, które pozwoliły na szybką naukę i efektywne korzystanie z modelu.

Powodzenie realizacji świadczy o tym, że modele symulacyjne 3D mogą być wykorzystywane na szeroką skalę w szeroko pojętym przemyśle logistycznym oraz produkcji. Przeniesienie procesów produkcji na grunt wirtualny, a następnie badanie w bezpiecznych warunkach różnych scenariuszy w połączeniu z możliwością stałej obserwacji zmian, a także szybkiego reagowania na poszczególne czynniki to ogromna szansa na optymalizację procesów, kosztów, ale przede wszystkim na zrównoważony rozwój produkcji.